Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-02-02 Origen:Sitio

A medida que aumenta la producción, muchos fabricantes de alimentos para mascotas enfrentan desafíos como una calidad inconsistente del producto, costos operativos crecientes y una presión regulatoria cada vez mayor. Estos problemas impactan directamente la rentabilidad en los mercados de exportación y la reputación de la marca. Dado que la demanda mundial sigue creciendo, comprender el proceso de producción de alimentos para mascotas se ha vuelto esencial. Este artículo explica sistemáticamente los métodos modernos de fabricación de alimentos para mascotas y cómo el control de procesos aborda estos desafíos.

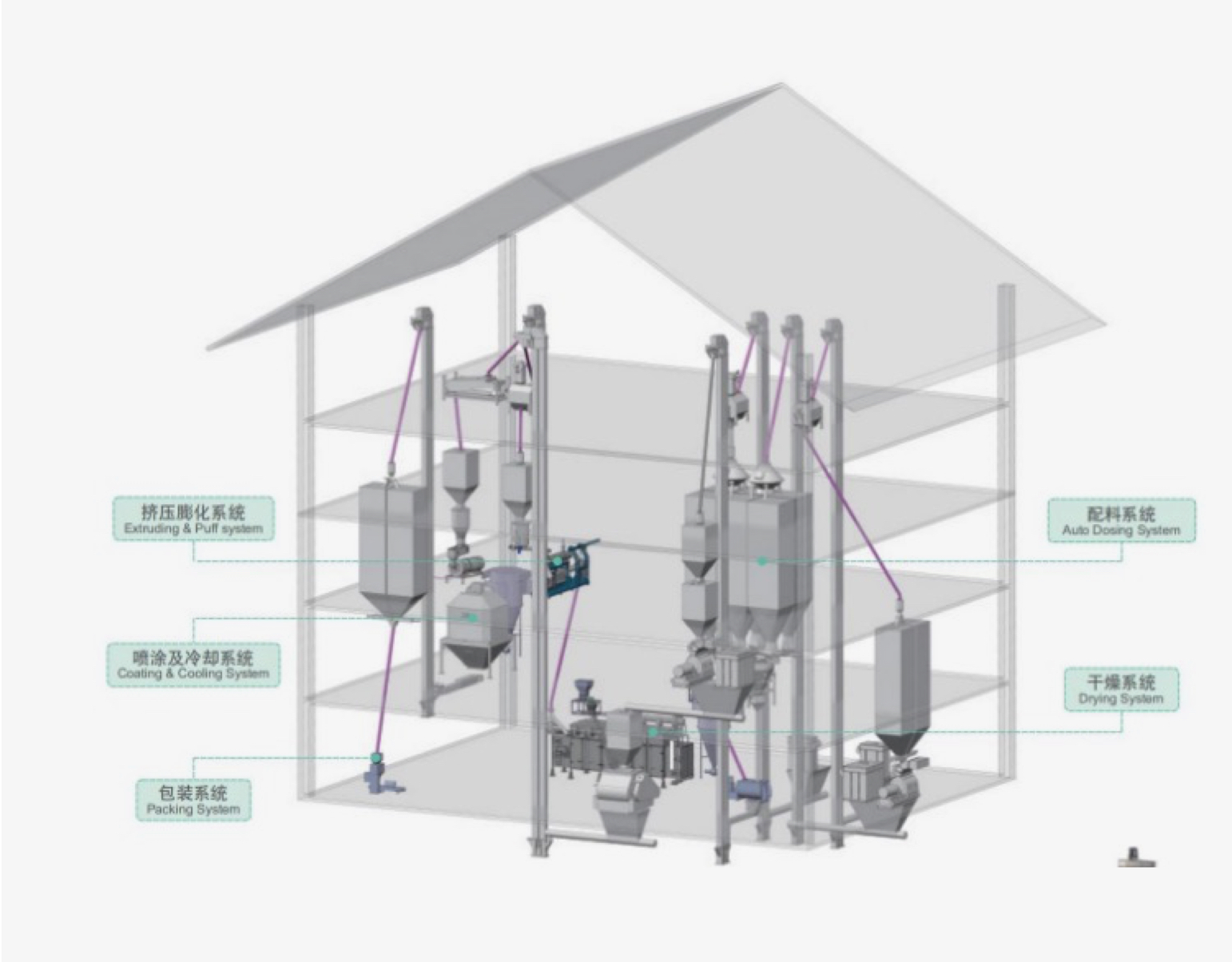

El proceso de producción de alimentos para mascotas incluye la preparación de la materia prima, la molienda, la mezcla, la cocción por extrusión, el secado, el recubrimiento, el enfriamiento y el envasado. Las líneas industriales de producción de alimentos para mascotas dependen de la tecnología de extrusión para garantizar la seguridad alimentaria, la consistencia nutricional y las capacidades de fabricación escalables. Al optimizar cada etapa de procesamiento, los fabricantes pueden mejorar la calidad del producto, reducir costos y cumplir de manera eficiente con los estándares internacionales de alimentos para mascotas.

Una comprensión superficial de la producción de alimentos para mascotas ya no es suficiente; Los fabricantes deben examinar de cerca cada etapa de producción para seguir siendo competitivos, conformes y rentables en el mercado mundial actual de alimentos para mascotas.

La industria de fabricación de alimentos para mascotas suele ser subestimada por los nuevos inversores e incluso por algunos procesadores experimentados. Si bien el producto final puede parecer simple, el proceso de producción es técnicamente exigente y muy sensible a las variables operativas.

Un problema común es la calidad inconsistente de las croquetas. Las variaciones en el tamaño de las partículas, la densidad, la tasa de expansión y el contenido de humedad generalmente son causadas por un control inadecuado de la finura de la molienda, los parámetros de extrusión o las condiciones de secado. Estas inestabilidades afectan directamente la palatabilidad y la vida útil, lo que genera un aumento de las quejas de los consumidores.

Otro problema persistente es el alto costo de producción por tonelada. Muchas fábricas todavía utilizan equipos obsoletos o tienen una baja integración en sus líneas de producción. El alto consumo de energía, el exceso de mano de obra y los frecuentes tiempos de inactividad reducen significativamente la eficiencia general.

La seguridad alimentaria presenta otro desafío importante. Los alimentos para mascotas deben cumplir estándares internacionales cada vez más estrictos . Cualquier defecto en el procesamiento térmico o el diseño higiénico aumenta el riesgo de contaminación y fallas en las auditorías.

La urgencia de optimizar los procesos de producción de alimentos para mascotas está impulsada por varias realidades del mercado.

En primer lugar, el consumo mundial de alimentos para mascotas está creciendo rápidamente. Los datos de la industria muestran que los alimentos secos para mascotas representan más del 70% del volumen total mundial de alimentos para mascotas, lo que convierte a las líneas de producción basadas en extrusión en el estándar de la industria.

En segundo lugar, las fluctuaciones de los precios de las materias primas siguen reduciendo los márgenes de beneficio. Los precios de las harinas y aceites proteicos son muy volátiles. La baja eficiencia de producción conduce a mayores tasas de desperdicio y una menor rentabilidad.

En tercer lugar, el escrutinio regulatorio se está intensificando. Los fabricantes orientados a la exportación deben pasar múltiples inspecciones relacionadas con el diseño higiénico, la trazabilidad y la consistencia nutricional. Las fábricas con procesos de producción inestables enfrentan tasas de rechazo más altas y ciclos de certificación más largos.

Desde un punto de vista práctico, los fabricantes que no logran optimizar sus procesos de producción a menudo tienen dificultades para escalar, independientemente de la demanda del mercado.

Un proceso de producción de alimentos para mascotas bien diseñado aborda estos desafíos mediante la estandarización, la automatización y el control preciso. A continuación se muestra una explicación paso a paso de cómo se produce el alimento seco para mascotas moderno en instalaciones industriales.

El proceso comienza con la selección de la materia prima. Una fórmula típica incluye harinas de proteínas animales, cereales, proteínas vegetales, grasas y micronutrientes.

La dosificación precisa es fundamental . Los sistemas de pesaje automatizados garantizan fórmulas precisas y reducen el error humano.

Información de la industria:

en fábricas con una producción por hora superior a 3 toneladas, la dosificación manual a menudo da como resultado desviaciones de la fórmula de más del ±2 %, lo que afecta directamente la estabilidad de la extrusión.

Composición típica de materia prima (ejemplo de alimento seco para perros)

Categoría de ingrediente | Rango de porcentaje |

Proteína Animal | 20–35% |

Granos/Almidón | 30–50% |

Proteína vegetal | 5-15% |

Grasas | 5-10% |

Vitaminas y Minerales | 1-3% |

Se utiliza un molino de martillos para triturar materias primas y lograr un tamaño de partícula uniforme, generalmente entre 200 y 600 micrones.

El tamaño de las partículas afecta directamente el rendimiento de la extrusión:

Tamaño de partícula | Impacto en la extrusión |

Demasiado grueso | Mala cocción, baja expansión. |

Óptimo | Presión estable, textura uniforme. |

demasiado bien | Alto torque, riesgo de obstrucción |

Los fabricantes experimentados tratan la molienda como un paso de control del proceso, no solo como preparación.

Los materiales molidos se mezclan con agua, vapor y microaditivos. Una mezcla uniforme garantiza una nutrición y apariencia consistentes.

El preacondicionamiento gelatiniza parcialmente el almidón antes de la extrusión, lo que aumenta la producción y reduce el desgaste mecánico de los tornillos del extrusor.

Opinión subjetiva:

según datos operativos a largo plazo, las fábricas que utilizan preacondicionadores suelen aumentar la producción por tonelada entre un 10% y un 15% al tiempo que reducen el consumo de energía.

La extrusión es la etapa más crítica. Los materiales se procesan bajo temperatura, presión y fuerza de corte controladas.

Parámetros clave de extrusión

Parámetro | Rango típico |

Temperatura | 110–160°C |

Humedad | 18%–28% |

Velocidad del tornillo | 300–600 rpm |

Las extrusoras de doble tornillo son ampliamente utilizadas por las fábricas centradas en la exportación debido a su flexibilidad superior y tolerancia a la formulación.

Caso real:

Una fábrica de alimentos para mascotas en el sudeste asiático pasó de una extrusora de un solo tornillo a una de doble tornillo, reduciendo la tasa de defectos del producto en más del 30 % en seis meses.

A medida que el producto sale del troquel, unas cuchillas giratorias cortan las croquetas en longitudes precisas. La coherencia visual es crucial para la percepción de la marca.

El corte inestable a menudo indica fluctuaciones de presión aguas arriba, lo que indica la necesidad de realizar ajustes en la extrusora.

El secado reduce el contenido de humedad del 20 al 25 % al 8 al 10 %.

Objetivos de rendimiento de secado

Parámetro | Valor objetivo |

Humedad Final | 8-10% |

Tiempo de secado | 20 a 45 minutos |

Temperatura | 80–130°C |

El secado inadecuado es una de las principales causas de la reducción de la vida útil de los alimentos para mascotas.

El recubrimiento mejora la palatabilidad y la densidad energética. Después del secado se añaden grasas y potenciadores del sabor para evitar la degradación por calor.

Los sistemas de recubrimiento al vacío son cada vez más populares en la producción de alimentos premium para mascotas.

Observación de la industria:

Los productos que utilizan infusión de aceite al vacío generalmente tienen tasas de compra repetidas más altas, especialmente en el segmento de comida para gatos.

El enfriamiento estabiliza la estructura del producto y previene la condensación. Los sistemas de embalaje pesan, sellan y etiquetan el producto para su distribución.

La automatización gradual puede reducir los costos laborales y mejorar la coherencia, algo especialmente importante para los envíos de exportación.

El proceso de producción de alimentos para mascotas no es una operación de una sola máquina sino un sistema de producción totalmente integrado. Desde el manejo de la materia prima, la extrusión, el secado y el recubrimiento hasta el embalaje, cada paso afecta directamente la calidad, la seguridad y la estructura de costos del producto.

Desde una perspectiva B2B, los fabricantes que invierten en la optimización de procesos pueden reducir consistentemente los costos operativos, mejorar la consistencia del producto y mejorar la competitividad de las exportaciones. En la práctica, comprender y controlar el proceso de producción es una de las formas más confiables de lograr el éxito a largo plazo en la industria mundial de alimentos para mascotas.

Si planea construir o actualizar una línea de producción de alimentos para mascotas, asociarse con un proveedor de equipos experimentado y centrado en la exportación puede reducir significativamente los riesgos técnicos y los costos de inversión. Jinan Arrow Machinery Co., Ltd. se especializa en soluciones llave en mano para líneas de producción de alimentos para mascotas, que abarcan el diseño de procesos, la fabricación de equipos, la instalación, la puesta en servicio y la capacitación de operadores. Nuestros sistemas funcionan de manera confiable en 118 países y regiones de todo el mundo.

Correo electrónico: arrow@znmachinery.com

Póngase en contacto con nuestro equipo técnico hoy para analizar sus materias primas, capacidad objetivo y necesidades del mercado. Podemos adaptar una solución de producción de alimentos para mascotas eficiente y rentable para su fábrica.